خریدار روغن سوخته به بهترین قیمت به همراه قیمت هر بشکه روغن سوخته

خریدار روغن سوخته به بهترین قیمت به همراه قیمت هر بشکه روغن سوختهخریدار روغن سوخته به بهترین قیمت به همراه قیمت هر بشکه روغن سوخته

خریدار روغن سوخته به بهترین قیمت به همراه قیمت هر بشکه روغن سوختهدر روغن پایه ، معمولاً تا حد زیادی

حفظ می شود [2]. روغن های روانکاری دست دوم که به دلیل سمی بودن ، از پس کنترل آلاینده های انسانی دشوار است و استفاده از آنها نامطلوب است.

استراتژی های انتقال آن از گذشته ، به عنوان مثال ، رسیدن به پر کردن ، روغن گیری خیابان ها ، ریختن بر روی زمین خریدار روغن سوختهباعث کاهش کارایی خاک می شود و گیاهان توسعه یافته در خاک را برای مواد غذایی و علوفه نامطلوب می کند. بازیافت روغن باطله ممکن است یک گزینه مناسب و ارزان برای سوزاندن و سوزاندن آن باشد [3].

تکنیک های مختلف بازیافت برای تصفیه روغن های روان کننده استفاده شده ارائه شده است. در طی تصفیه ، ناخالصی های شیمیایی ، فیزیکی و مکانیکی با فرآیندهای زیر پاک می شوند: تقطیر ، تصفیه اسیدی ، تیمار رس و هیدروژناسیون. فرآیندهای پایان نامه عملکرد و محصول مختلفی را ارائه می دهد. استخراج حلال و به دنبال جذب فرآیندهای تأثیر بیشتری برای بازیافت روغنهای روان کننده ضایعات است [4] ، [5] ، [6] ، [7] ، [8] ، [9] ، [10] ، [11] ، [12] ، [13]

هدف آن حفظ منابع طبیعی و بازیابی (به جای از بین بردن) روغن روانکاری است. این یک فناوری تمیز کننده عمدتا جذاب است. حلال انتخاب شده باید دارای حداکثر حلالیت برای روغن پایه و حداقل برای مواد افزودنی کربن باشد. سپس حلال به دلیل بازیافت با تقطیر بازیابی می شود [3]. تعهد کلیدی این بررسی کاهش درصد بدبختی های روغن با استفاده از استخراج مناسب حلال است. پارامترهای مختلفی به عنوان مثال نسبت حلال به روغن ، شرایط استخراج و نوع حلال ها نیز مورد بررسی قرار گرفته است.

جدول 1- مشخصات برخی روغنهای روغن مشخصات SAE 20 SAE 30 SAE 40 وزن مخصوص در 15.56 درجه سانتیگراد 0.8700 0.8801 0.8826 ویسکوزیته سینماتیک در 100 درجه سانتیگراد ، cSt. 5.65 10.15 11.50 ویسکوزیته سینماتیک در دمای 40 درجه سانتیگراد ، cSt. 37.0 88 110 شاخص ویسکوزیته 95 94 96 Flash Point ، ° C 224 264 268 For Point ، ° C -10 -10 -12 جدول 2- مقایسه بین (این روش) تصفیه شده مجدد و روغنهای روغن پایه SAE 30 مشخصات SAE 30 Re حداکثر رنگ تصفیه شده و شفاف و همگن شفاف و همگن 2،5 دقیقه 1 نقطه اشتعال (درجه سانتیگراد) دقیقه 215 234 برای نقطه (درجه C) * حداکثر -6 -3 ویسکوزیته Kinematic @ 100oC (c.St.) دقیقه. 9.5 9،63 شاخص ویسکوزیته حداقل. 90 92 کف سازی خصوصیات 0 0 آب و رسوبات (حجم٪) حداکثر. 0،02 ردیابی شماره خنثی سازی (میلی گرم KOH / گرم لوب) ** حداکثر.

0،02 <0،05 * افزودنی افزودنی این مشکل را برطرف می کند ** حداکثر مقدار استاندارد برای روغن پایه بکر 0.02 و برای روغن تصفیه شده مجدد 0.05 است. جدول 3- اندازه گیری مقدار کلر در برخی روغن های روان کننده محتوای کلر روغن روغن مایع (ppm) Base Lube Oil (قبل از ترکیب مواد افزودنی) 2.1 روغن Lube (با مواد افزودنی ، در حین استفاده) 38 روغن استفاده شده

14 روغن تصفیه شده مجدد ما (بعد از مرحله تصفیه آب) 2.9 بحث و نتیجه گیری روش فوق (مخصوص روغنهای خام که عمدتا پارافینی هستند) باعث تغییرات دلخواه در فرآورده روغن تصفیه شده مجدد می شود که با مشخصات آینده سازگار است. تمام مشخصات فنی و زیست محیطی مورد نیاز فرآورده نفتی تصفیه شده مجدد توسط این محصول تأمین می شود و همچنین می تواند به جای خرید کاتالیزورهای تصفیه شده آب تازه ،

از مزایای اقتصادی اضافی استفاده از کاتالیزورهای ترک خورده هیدرولیکی استفاده کند. علاوه بر این ، تقریباً هیچ هیدروکربن جانبی مضر یا بی فایده ای از طریق این روش تولید نمی شود. سوخت سبک ، روغن گاز و مواد مخلوط کننده / بهبود دهنده آسفالت از دیگر محصولات با ارزش این روش تصفیه مجدد است

مخلوط شدن با روغن گاز گرم کننده

مصرف شود. باقیمانده تقطیر را می توان با قیر مخلوط کرده و به عنوان آسفالت روسازی مصرف کرد ، زیرا خصوصیات رئولوژیکی آن را بسیار بالا می برد. همچنین ، می توان از آن به عنوان ضد H غلیظ استفاده کرد. Bridjanian، M. Sattarin / Petroleum & Coal 48 (1) 40-43 (2006) 41

پوشش مایع خوردگی ، برای قاب وسایل نقلیه. علاوه بر این ، برخی از کاربردها در صنایع ذوب فلزات است. تجهیزات و روش آزمایشی در این تحقیق تجربی ، از کاتالیزور ترک خوردگی هیدروکراکینگ تقطیر میانی (HC - 102) استفاده شد (به عنوان مثال ، بارها بازسازی شده و آماده دور ریختن است). بنابراین ، می توان منافع اقتصادی را برای پالایشگاه هایی که چنین گیاهانی دارند افزایش داد.

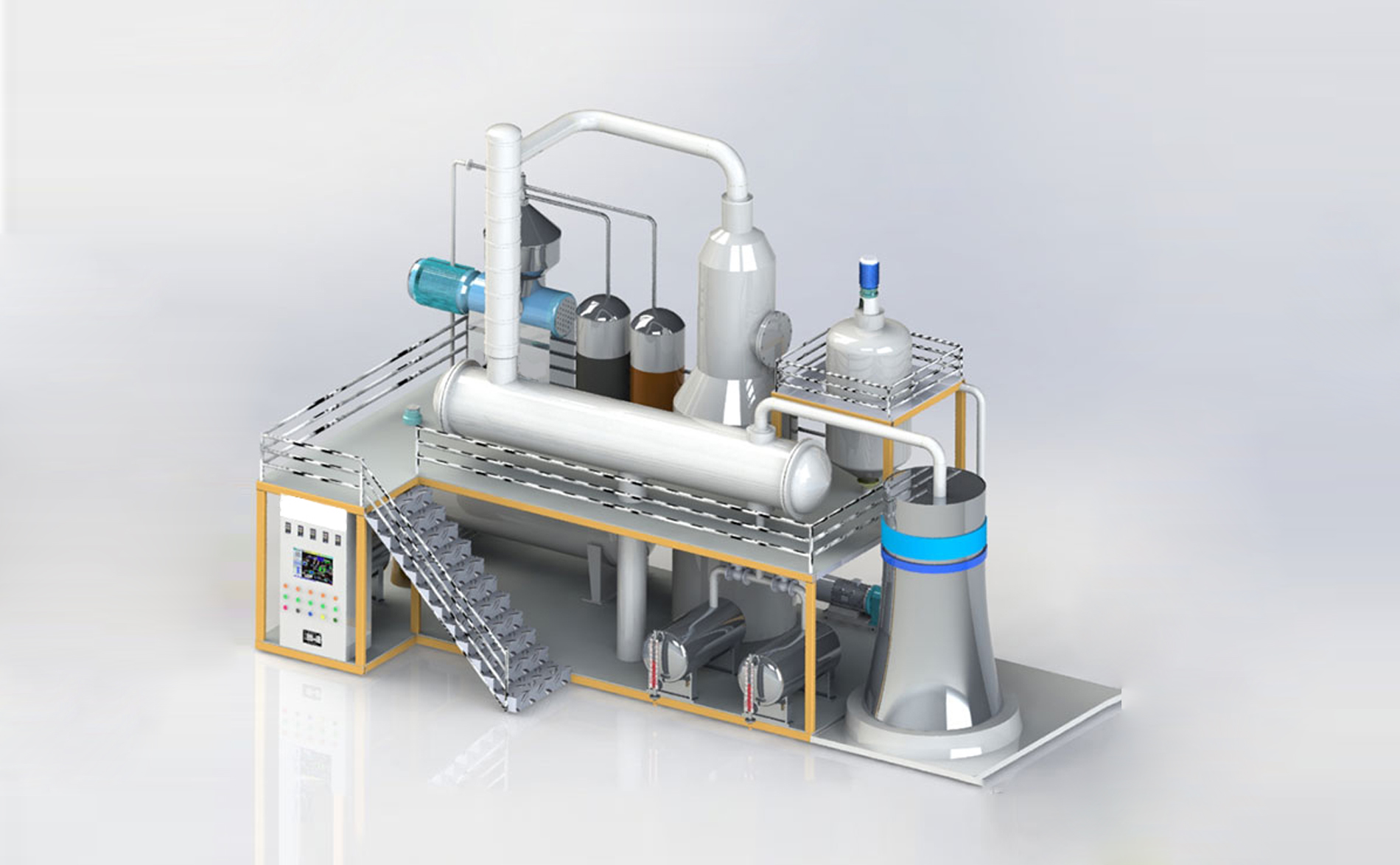

اما مسلماً ، برای سایر پالایشگاه ها باید به جای آن از کاتالیزور تازه روغن روانکاری روغن (به عنوان مثال DN-190 یا C-411) استفاده شود. شرایط عملیاتی مورد استفاده عبارت بودند از: دما: 250 - 370 درجه سانتیگراد فشار: 60-73 بار (گیج) سرعت مایع ساعتی: خلوص 1 - 2.3 H2: 70٪ مول (دقیقه) دستگاه 60 سانتی گراد است.

راکتور تصفیه آب با فشار بالا (شکل 1). در این آزمایش راکتور ، هنگام استفاده از کاتالیزور مصرف شده ، باید یک فرآیند آماده سازی ویژه (جوان سازی) بر روی آن انجام شود. در ابتدا کاتالیزور توسط نفتا در ظرف (مجهز به میکسر مکانیکی) شسته می شود تا هیدروکربن های سطح آن تمیز شود. سپس ، آن را به مدت 24 ساعت در فر با دمای 120 درجه سانتیگراد خشک می کنیم.

در این مرحله ، کاتالیزور توسط 0.1 محلول نرمال اسید استیک به مدت 3 ساعت شسته می شود ، تا فلزات مزاحم را که قبلاً روی کاتالیزور خراب شده رسوب داده اند از بین ببرد (به دلیل مقدار کمی این فلزات در سرویس ترک خوردگی). پس از این مرحله ، با استفاده از جریان مداوم هوا ، دککینگ در کوره برقی استوانه ای انجام می شود. دما باید در 425 درجه سانتیگراد و به مدت 5 ساعت حفظ شود. اکنون ، یک مرحله قبل از سولفیداسیون باید روی آن انجام شود.

پس از بارگذاری کاتالیزور در 60 c.c. راکتور ، فشار 30 بار و جریان هیدروژن 12 لیتر در ساعت در دمای 180 درجه سانتیگراد به مدت 4 ساعت از طریق آن عبور می کند. سپس ، روغن گاز هیدروکرکر (حاوی 1 تا 2 درصد وزنی دی متیل دی سولفید) به راکتور تزریق می شود و دما طی 5 ساعت دیگر به تدریج به 260 درجه سانتیگراد و سپس به 310 درجه سانتیگراد افزایش می یابد. پس از 12 ساعت ماندن در این شرایط ، مرحله قبل از سولفیداسیون به پایان می رسد.

مرحله سولفیداسیون با تزریق روغن گاز هیدروکرکر

(حاوی 1 تا 2 درصد وزنی دی متیل دی سولفید) در دمای 340 درجه سانتیگراد و به میزان 12 میلی لیتر در ساعت انجام می شود. این شرایط به مدت 12 ساعت حفظ می شود و کاتالیزور مورد نیاز را به ما می دهد. جدول نتایج (1)

استاندارد مورد انتظار برای برخی روغنهای روغن را نشان می دهد. جدول (2) روغن تصفیه شده مجدد به دست آمده با روش ما و مشخصات روغن پایه SAE 30 را مقایسه می کند. به منظور کسب اطمینان بیشتر در مورد حذف PCB در این روش ، مطالعات شدیدی انجام شد. از آنجا که اندازه گیری مستقیم PCB آسان نیست ،

از یک روش غیر مستقیم استفاده شد. در واقع ، مقدار کلر روغن تصفیه شده مجدد انجام شد. بدیهی است که کل کل موجود در روغن تصفیه شده جدید لزوماً نشان دهنده وجود PCB در آن نیست. بنابراین ، روش فوق با توجه به وجود PCB یک روش قابل قبول است. جدول (3) نتایج را نشان می دهد. H. Bridjanian، M. Sattarin / Petroleum & Coal 48 (1) 40-43 (2006) 42

EPA تخمین می زند که 1 میلیارد گالن در سال روان کننده های دست دوم در یونایتد تولید شود

ایالت ها. از این تعداد ، 200 میلیون گالن در سال به طور نامناسب دفع می شود. علاوه بر این ، اعتقاد بر این است که

40٪ از این مواد مستقیماً در زمین ریخته می شود [1]. این روش های دفع نه تنها

تهدید قابل توجهی برای محیط های محلی است ، اما آنها همچنین نمایانگر هدر رفت یک ماده با ارزش هستند

منبع در تلاش برای از بین خریدار روغن سوخته بردن دامپینگ بعدی روغن روغن استفاده شده ، این گزارش به طور خلاصه بیان می کند

طراحی و بهره برداری از فرآیند بازیافت 9.68 میلیون گالن در سال روغنکاری استفاده شده از خودرو

روغن به حالت تصفیه شده

بازیافت روان کننده های استفاده شده ایده کاملا جدیدی نیست. در اوایل دهه 1960 ، وجود داشت

بیش از 150 شرکت تولید کننده تقریباً 300 میلیون گالن در سال روان کننده های بازیافتی.

با این حال ، در پایان دهه ، انفجار در فن آوری حفاری و پالایش باعث فشار شد

هزینه های مربوط به استخراج و تصفیه نفت خام به پایین ترین سطح. در حالی که اینها

نوآوری های فن آوری بازارهای جهانی را با محصولات ارزان قیمت پتروشیمی اشباع کرد ،

هزینه های مربوط به تصفیه مجدد روان کننده های استفاده شده راکد مانده است [1]. در نتیجه ، روغن کاری

تأسیسات بازیافت روغن در طول دهه 1970 به طور فزاینده ای غیرفعال شده و باقی مانده است

از آن زمان تاکنون عمدتا وجود ندارد.

در دهه گذشته ، مصرف کنندگان آمریکایی خریدار روغن سوخته شاهد جو سیاسی در اواسط بوده اند

در حالی که روابط دیپلماتیک و اقتصادی با مناطق مرکزی و جنوبی ادامه دارد ، شرق همچنان رو به زوال است

تولیدکنندگان روغن آمریکایی همچنان تنش دارند. در همان زمان ، مردم آمریکا از

علاقه فزاینده فعال در سیاست های حفاظت از محیط زیست. این علاقه منجر شده است

قوانین فدرال گسترده و خواسته های فزاینده ای برای سازگارتر با محیط زیست

محصولات و روشها اثر هم افزایی این دو پدیده an2 را ایجاد کرده است

محیطی که در آن بازیافت احتراق روغن روغن استفاده شده از نظر اجتماعی یک بار دیگر مطلوب است و

سودآور از نظر اقتصادی

مهمترین بخش نفتی روغن روانکاری است که تقریباً در همه وسایل نقلیه و ماشین آلات استفاده می شود. روغن های روغن برای کاهش مالش بین سطوح در قطعات متحرک استفاده می شود. پس از اکسیداسیون ، بیشتر ناخالصی ها در هنگام استفاده در موتور احتراق داخلی در روغن پایه ایجاد می شوند.

این آلودگی شامل اشباع ، ترکیب فنلی ، آلدئید ، ترکیب اسیدی ، مواد افزودنی ، فلزات ، لاک الکل ، صمغ ها و سایر ترکیبات آسفالتی است که از پوشش بیش از حد سطوح تحمل و تخریب اجزای روغن پایه منشأ می گیرند [1]. علی رغم ناخالصی ها ، قسمت عمده روغن پایه موجود در روغن زائد از بین نمی رود. ترکیب شیمیایی روغن روان کننده به دلیل پایداری زیاد ترکیبات سنگین موجود

عبور روغن پایه از طریق یک بستر محافظ

تا زمانی که تصفیه مجدد به

درستی انجام شود ، خواص روغن پایه تصفیه شده مجدد با ویژگی های روغن پایه بکر (مستقیماً از روغن خام تولید می شود) قابل مقایسه است. تصفیه مجدد روغن استفاده شده فرآیند جدیدی نیست ، اما برخی از نسخه های قدیمی کاربردی آن آلاینده هایی تولید می کنند که از نظر محیط زیستی کمتر از روغن استفاده شده نیستند. به طور کلی ، 3 دسته برای دفع مواد زائد روغن وجود دارد: 1- استفاده مجدد ، از جمله تصفیه مجدد

2- ترک خوردگی حرارتی 3- سوزاندن / استفاده به عنوان سوخت [1] اولین مورد بهترین است و موضوع این مطالعه است . مورد دوم - اگرچه محصولات قابل قبول (ترک خورده) تولید می کند ، اما به اندازه تصفیه مجدد نیست. مورد سوم خاکستر زیادی تولید می کند که حاوی فلزات سنگین است و محیط را آلوده می کند. در اروپا ،

سه گروه از فن آوری ها را می توان نماینده روشهای بازآفرینی موجود دانست: الف) تقطیر با خلا به همراه تیمار رس ب) تقطیر با خلا به همراه تیمار شیمیایی ج) پیش تصفیه هیدروژن به همراه داربست خلاuum در این زمان ، متداول ترین دو فناوری برای تصفیه مجدد روغن استفاده شده عبارتند از: اسید سولفوریک به علاوه سفید کننده زمین و پروپان استخراج pl

سید سولفوریک به علاوه سفید کننده زمین. هر دو فرآیند مقادیر قابل توجهی از بقایا را تولید می کند ، مانند لجن حاصل از رسوب ، تار اسید ، کیک فیلتر از خاک سفید کننده و فاضلاب ، که حاوی فلزات سنگین با غلظت بالا یا اسید سولفوریک (در محدوده 17 w وزنی بر وزن) است. در روش اول ، برخی از منابع [4] حاکی از حدود 200 تن تولید محصولات جانبی مضر برای محیط زیست ، در مقابل هر 1000 تن روغن استفاده شده فرآوری شده است.

تارهای اسیدی در کوره های دوار یا کوره های دیگر سوزانده می شدند [1]. بنابراین ، برخی فرایندهای مدرن باید آنها را جایگزین کنند. یکی از بهترین موارد هیدروتراپی است. روش مورد استفاده تیم ما شامل مراحل زیر است: 1- گرم کردن روغن مصرفی برای جدا کردن ترکیبات آب و نور 2- تقطیر با خلا برای جداسازی روغن گاز ، روغن پایه و مانده تقطیر

عبور روغن پایه از طریق یک بستر محافظ

، برای از بین بردن اجزای متصل کننده بستر کاتالیزور 4- تصفیه آب از روغن پایه به دست آمده آخرین مرحله با هدف حذف یا کاهش اسیدهای آلی ، کلر ، گوگرد یا نیتروژن ، فلزات (و متالوئیدها) ترکیبات تحت تصفیه شدید آب است شرایط همچنین ، بسیاری از مواد معطر و سایر اشباع نشده (که با مراحل قبلی از بین نرفته بودند) در سطح پایین قابل قبولی اشباع شده اند. این نه تنها کیفیت آن را تا حد زیادی بهبود می بخشد ،

بلکه باعث کاهش تبخیر (افت) آن در موتورها می شود. مخصوص روغنهای چند درجه ای روغن [5]. شیمی هیدروتراپی روغن lube با برش های سبک و متوسط نفت متفاوت است. هدف اصلی تصفیه روغن پایه روغن باکره (قبل از استفاده) کنترل ثبات رنگ آن است. بنابراین ، ترکیبات قطبی (حاوی اکسیژن ، اشباع نشده و غیره) که باعث ایجاد قهوه ای در روغن روان می شوند و همچنین این رنگ را ناپایدار می کنند ، با دمای پایین - هیدروژناسیون با شدت کم از بین می روند [6].

در شرایط شدیدتر (فشارها و دما بالاتر) نیتروژن و گوگرد از بین می رود (به عنوان NH3 و H2S) و مواد معطر اشباع می شوند [1]. این فرآیند دارای مزایای بسیاری است: تولید روغن روان کننده شاخص ویسکوزیته بالا با رنگ خوب و پایدار و مقاومت در برابر اکسیداسیون چاه. هنوز کم یا بدون دور انداختن در عین حال ، خوراک بی کیفیت مصرف می کند. جنبه مهم دیگر این روش این است که تمام محصولات هیدروکربنی آن زخوبی دارند.

به عبارت دیگر ، بازیافت محصول بدون دفع (یا بسیار کم) زیاد است. سایر محصولات هیدروکربوری عبارتند از: برش های سبک می توانند به عنوان سوخت در خود نیروگاه استفاده شوند.

خراش های فلزی در دمای احتراق زیاد

روغن استفاده شده - همانطور که از نام آن پیداست - هر روغن نفتی یا ترکیبی است که از آن استفاده شده است. در طول استفاده عادی ، ناخالصی هایی مانند خاک ، خراش فلزات ، آب یا مواد شیمیایی می توانند با روغن مخلوط شوند یا به دلیل تخریب حرارتی یا اکسیداسیون در آن تولید شوند [1].

بنابراین ، کیفیت روغن به تدریج به حدی

کاهش می یابد که روغن استفاده شده باید با روغن جدید جایگزین شود. دور ریختن روغن استفاده شده در طبیعت باعث ایجاد یک آلودگی شدید خطرناک می شود. اما با بازیابی و اصلاح صحیح آن می توان مقدار زیادی محصول با ارزش بدست آورد. این مقاله یکی از بهترین روشهای تصفیه مجدد روغن استفاده شده را مورد بررسی قرار داده و مشخصات محصول آن را با مشخصات روغن پایه بکر مقایسه می کند.

کلمات کلیدی: تصفیه مجدد روغن استفاده شده

، تصفیه آب ، بازیابی روغن زائد مقدمه روغن استفاده شده به عنوان روغن حاصل از روغن یا مصنوعی پس از استفاده در روغن کاری ، اهداف برش ، انتقال حرارت ، نیروی هیدرولیکی یا عایق در ترانسفورماتورهای دی الکتریک باقی مانده است (شامل موارد استفاده نشده حلالها و اتیلن گلیکول استفاده شده] [2]. دفع نادرست روغن استفاده شده محیط را تا حد زیادی آلوده می کند. به عنوان مثال

، هر حجم از آن می تواند حداقل 250000 حجم آب را آلوده کند. اعتقاد بر این است که بخش مهمی از آلودگی آب در قطب های شمالی و جنوبی زمین به دلیل سمیت زیاد و دمای بسیار پایین آب در آنجا ، تجمع این آلاینده است که باعث تصفیه بیولوژیکی آب می شود. اما با بازیابی مناسب این ماده گرانبها ، می توان یک مزیت اقتصادی قابل توجه ، صرفه جویی در حفظ محیط زیست ، مقدار زیادی از صرفه جویی در مصرف نفت را بدست آورد. یکی از کارآمدترین فرایندها برای این منظور تصفیه آب است

که در مقاله حاضر به آن پرداخته شده است. بهترین خریدار روغن سوخته پیشینه نظری در طول استفاده عادی ، ناخالصی هایی مانند آلودگی ، تراش های فلزی بسیار ریز در اثر فرسایش موتور ، آب یا مواد شیمیایی و غیره ، می توانند با روغن مخلوط شوند. همچنین ، به دلیل اکسیداسیون یا تخریب حرارتی ، ناخالصی های زیادی در روغن روان سازی ایجاد می شود ،

در هنگام استفاده در احتراق داخلی. این ز شامل: اشباع نشده ، قطبی ، آسفالت مانند ، ترکیبات اسیدی ، آلدئیدها ، ترکیبات فنلی ، الکل ها ، محصولات غیر پایدار هیدروکربن های پلی متراکم (لثه ها ، مواد معطر چند هسته ای و غیره) است. علاوه بر این ، NOx و گاز اگزوز احتراق سوخت اسیدی را جذب می کند. این ترکیبات علاوه بر گرد و غبار ، سوخت ، مواد تخریب کننده مواد افزودنی روغن روان کننده ، مواد افزودنی سوخت و دوده به تدریج کیفیت روغن روانکاری را کاهش می دهند.

خریدار روغن سوخته در کرج و مشهد و تهران

ضایعات روغن چیست؟ خرید روغن سوخته روغن هایی هستند که به صورت زباله ظاهر می شوند و تا حدی یا کاملاً از روغن معدنی ، روغن مصنوعی یا بیوژنیک تشکیل شده اند. مدیریت صحیح محیط زیست روغن زائد با دستورالعمل روغن پسماند در تاریخ 01.05.2002 تنظیم می شود ، که تصریح می کند اولویت باید با فرآوری روغن های باطله به روغن پایه باشد.

روغن پایه جز

component اصلی روغن معدنی است که برای ساخت روان کننده ها استفاده می شود (روغن پایه + مواد افزودنی = روان کننده ها ، مانند موتور ، چرخ دنده ، هیدرولیک ، روغن های ماشین و روغن های روان کننده). همه کدهای روغن زباله را می توان به یکی از چهار دسته اصلی تقسیم کرد. روغنهای ضایعات رده I می توانند بدون محدودیت از نو ساخته شوند. آنها شامل روغن موتور ، دنده و هیدرولیک هستند. تولید مجدد سایر روغنهای زائد مجاز است ،

مشروط بر اینکه حاوی مواد مضر احتمالی در محصولات نباشند. لازم به ذکر است که روغنهای زاید با غلظت بی فنیلهای پلی کلر (PCB) بیش از 20 ppm (قطعات در میلیون) یا مقدار کل هالوژن بیش از 2 گرم در کیلوگرم ممکن است دوباره تولید نشوند مگر اینکه مواد مضر با اطمینان از بین بروند در هنگام بازسازی .

دیوسپوزال روغنهای زائد ممکن است با سایر مواد زائد مخلوط نشوند و همچنین روغنهای زاید دسته های مختلف مخلوط نشوند. تصمیم گیری در مورد نحوه استفاده از این روغن به عهده صاحب تأسیسات بازیابی است که این خرید روغن پسماند را خریداری کرده است ، زیرا این امر به مراحل مختلف عملکرد در تأسیسات مختلف بستگی دارد. اساس این امر این است که تاسیسات تحت قانون کیفیت محیط زیست آلمان ، Bundesimmissionsschutzgesetz یا "قانون کنترل انتشار فدرال" دارای مجوز برای بازیابی بدون آسیب و مناسب است.

این بدان معنی است که

در طی مدیریت روغن زائد ، محصولات بسیار متفاوتی پذیرفته و فرآوری می شوند. برای ایجاد طبقه بندی متمایزتر ، روغنهای زاید پذیرفته شده ابتدا باید مورد ارزیابی تحلیلی جامع قرار گیرند.

تجزیه و تحلیل پارامترهای تجویز شده برای PCB و مقدار کل کل در اینجا از اهمیت ویژه ای برخوردار است. روغنهای زائد که به دلیل غلظت زیاد مواد افزودنی یا مواد مضر ، تولید مجدد برای آنها مناسب نیست ، می توانند برای اهداف انرژی به عنوان جایگزینی برای سوخت عادی در تأسیسات احتراق که دارای مجوز مطابق با "قانون کنترل فساد کنترل فدرال" برای استفاده از انرژی است

فرآیند آبگیری

گرم شدن و هم زدن روغن استفاده شده در یک مخزن (A) و رانده شدن آب از طریق تبخیر می تواند روند آبگیری را تسریع کند.

سپس روغن "خشک" یا کم آب برای پردازش بیشتر یا استفاده به عنوان سوخت مشعل مناسب است.

فیلتر کردن و مین زدایی

هدف از فیلتر کردن و مین زدایی حذف مواد غیر آلی و برخی مواد افزودنی از روغن استفاده شده برای تولید سوخت مشعل یا خوراک تصفیه مجدد است.

مواد اولیه روغن استفاده شده به یک مخزن واکنش (A) منتقل می شود و با مقدار کمی اسید سولفوریک مخلوط می شود و تا حدود 60 درجه سانتیگراد گرم می شود. یک ماده فعال کننده سطح فعال شیمیایی ، به نام سورفاکتانت ، به راکتور (A) اضافه می شود و پس از هم زدن اجازه مخلوط شدن را می دهد. این اجازه می دهد تا مخلوط به دو "مرحله" - یعنی روغن و پایه آب یا آب تفکیک شود. معرف باعث جمع شدن آلاینده ها در فاز آبی می شود که در ته مخزن (A) قرار می گیرد و به صورت دوغاب تخلیه می شود. این فاز حاوی اسید ، آلاینده های روغن استفاده شده ، از جمله فلزات و برخی از مواد افزودنی روغن است. آب خشک شده و پسماند جامدی باقی می ماند که باید دفع شود.

فرآیند فیلتر کردن و مین زدایی

روغن مین زدایی فیلتر شده (B) برای از بین بردن ذرات ریز معلق (به ضایعات جامد) و به عنوان سوخت مشعل تمیز به محل ذخیره (C) می رود. این می تواند بیشتر با یک فرآورده نفتی سبکتر رقیق یا "برش" داده شود تا بسته به نیاز ویسکوزیته سوخت مشعل ، طیف وسیعی از روغن های سوخت متوسط تا سبک تولید شود.

پروفن زدایی

فرآیند دفع آسفالت پروپان (PDA) یک مرحله مهم پیش تصفیه در فرآیند تصفیه مجدد تولید روغن روان کننده بدون آسفالت است که به ماده اولیه مرحله بعدی در یک مرکز تصفیه مجدد تبدیل می شود. خروجی دیگر (که همچنین یک ورودی است) پروپان است که از هر دو جریان بازیابی می شود و در فرآیند دوباره استفاده می شود.

روند PDA به حلالیت بیشتر

اجزای پارافینیک و نفتنیک (یعنی اساساً روغن پایه) در مقابل مواد زائد آلوده در یک جریان پروپان متکی است.

فرآیند آسفالت زدایی پروپان

جداسازی کسر روغن روان کننده از روغن استفاده شده یک فرآیند مداوم است و هنگام پردازش روغن استفاده شده در دمای محیط انجام می شود.

روغن استفاده شده به وسط

ستون استخراج (A) پمپ می شود. پروپان مایع به پایین ستون (A) شارژ می شود. روغن سنگین تر از پروپان است که به پایین ستون (A) می رود. پروپان در یک جریان متقابل افزایش می یابد بنابراین جریانهای ورودی در ستون (A) مخلوط می شود. پروپان در حال بالا آمدن ، اجزای روغن محلول محلول تری را که در بالای ستون (A) با پروپان انجام می شوند ، حل می کند و مواد نامحلول پروپان از پایین ستون (A) خارج می شوند.

پروپان بخار است

2 نوع تقطیر وجود دارد ، اتمسفر و خلاuum.

تقطیر اتمسفر به طور کلی (اما نه همیشه) یک مرحله قبل از تصفیه برای تقطیر در خلا در نظر گرفته می شود و به مواد خوراکی بدون آب نیاز ندارد. تقطیر اتمسفر در فشار جو معمول و با دمای حداکثر 300 درجه سانتیگراد انجام می شود.

قبل از فرآیند تقطیر جوی ، مواد اولیه ممکن است تحت PDA قرار بگیرند ، اما این یک پیش نیاز مطلق نیست.

تقطیر اتمسفر

تقطیر اتمسفر فرآیندی نسبتاً ساده است که مایعات کم جوش را در فشار محیط جدا می کند. روغن دست دوم (A) گرم شده و به برج تقطیر (B) شارژ می شود. هیدروکربنهای نقطه جوش کمتری که در روغن استفاده شده وجود دارد (به عنوان مثال گازها ، بنزین و حلال ها) و آب در بالای برج جمع می شوند (B). برخی از این هیدروکربن ها را می توان متراکم و جمع آوری کرد تا به عنوان سوخت در فرآیند تصفیه استفاده شود.